|

64 | |

|

ISSN

1517-4964 Dezembro, 2001 Passo Fundo, RS |

|

|

64 | |

|

ISSN

1517-4964 Dezembro, 2001 Passo Fundo, RS |

|

|

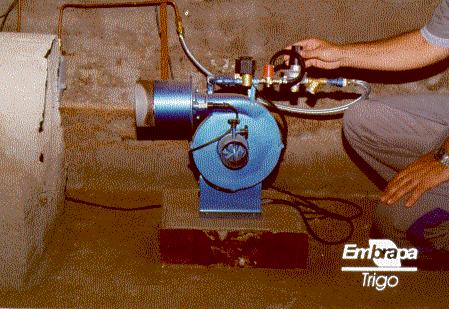

Uso de gás liquefeito de petróleo na secagem estacionária de milho em secador de leito fixo |

Introdução

Este trabalho foi desenvolvido com os objetivos de avaliar o desempenho de um secador estacionário de leito fixo, usando-se gás liquefeito de petróleo (GLP) como fonte energética, e estabelecer indicadores econômicos de consumo e custo final.

Material e Métodos

Além da temperatura do ar ambiente e do ar de secagem no plenum, na massa e na superfície da massa de grãos, foram monitorados o grau de umidade e a temperatura da massa de grãos, em intervalos de 1 hora, ao longo do período de secagem.

A partir das medidas realizadas, foram calculados os seguintes indicadores: duração da secagem, taxa de secagem, consumo total e horário de GLP, custo de combustível, custo de eletricidade e custo energético total.

Resultados e Discussão

Com o decorrer do processo, observou-se a secagem mais rápida da camada mais profunda da massa de grãos, o que teve como conseqüência também o aumento da temperatura dos grãos. Quanto mais próximos os grãos da entrada do ar aquecido, a temperatura dos grãos tendeu a se igualar com a do ar de secagem. O sentido do deslocamento do ar de secagem causou o avanço da frente de secagem de baixo para cima, gerando gradientes de umidade e de temperatura dos grãos entre as camadas inferiores e superiores, como observado por Pasin, 1991; Rodriguez, 1993; e Cavariani et al., 1999. Esses gradientes foram tanto maiores quanto maior foi a temperatura do ar de secagem e a umidade inicial.

O consumo de GLP e, conseqüentemente, o custo foram menores na colheita com umidade menor, nos três níveis de temperatura de secagem, em virtude da necessidade de um período menor de tempo para que se completasse a secagem. A maior demora do processo de secagem quando se empregou temperatura de secagem mais baixa levou a tendência de aumento de consumo de GLP. O consumo horário foi função somente da temperatura de secagem, devido ao maior gasto de combustível para a elevação da temperatura do ar de secagem. A umidade do grão na colheita teve relativamente pouco efeito sobre o consumo horário.

O custo da energia elétrica foi influenciado pela duração da secagem, uma vez que o tempo de secagem é maior com baixas temperaturas e com umidade inicial mais elevada. A participação do custo da energia elétrica no custo energético total aumentou com a diminuição da temperatura de secagem, independentemente da umidade inicial. Com a secagem a 100 ºC, a participação do custo da energia elétrica, em média, foi de 15% do custo total, enquanto com 70 ºC e 40 ºC essa participação aumentou para 18% e 30%, respectivamente. Pode-se observar que, quando se usou temperatura de secagem de 40 ºC, o custo da energia elétrica teve elevada participação no custo energético total da secagem.

Observou-se que o custo energético total diminuiu com a temperatura de secagem mais elevada e com a colheita com menor umidade dos grãos. Na média das três colheitas com diferentes níveis de umidade, o custo energético total foi 23% menor quando se aumentou a temperatura de secagem de 40 ºC para 70 ºC e 13% menor quando esse aumento foi de 70 ºC para 100 ºC. A redução no custo energético total, considerando-se a elevação da temperatura de 40 ºC para 100 ºC, foi de 36%. Entretanto, cabe salientar que devem ser considerados os aspectos qualitativos desejados para os grãos, pois a temperatura elevada e o apressamento da secagem prejudicam a qualidade final do produto.

Conclusões

1Doutor em Engenharia

Mecânica, Pesquisador da Embrapa Trigo, Caixa Postal 451, 99001-970, Passo Fundo, RS.

E-mail: portella@cnpt.embrapa.br

2Doutor em Ciência e Tecnologia de Sementes, bolsista RD-CNPq. E-mail:luizei@terra.com.br

3Empresas parceiras, colaboradoras.

Copyright © 2001, Embrapa Trigo